Mecanizado en Rampa Circular

También conocido como fresado de taladros o Z constante, es un proceso en el que la herramienta está arrancando viruta circularmente a la vez que baja en Z, es decir, se mueven los 3 ejes a la vez.

¿Por qué utilizar este sistema?

El fresado de agujeros es una bestia de la eficiencia. Es uno de mis mecanizados favoritos ya que ahorra mucho tiempo y es hipnótico de ver. Se puede usar en acero al carbono sin problema y aluminio siempre que evacúes muy bien las virutas.

En algunos casos se usa con materiales donde cuesta hacer un taladro y las herramientas se calientan mucho, como aceros especiales o templados. Ahí no puedes permitirte que la fresa clave en Z en cada pasada por el bien de su durabilidad, por lo tanto estar siempre bajando es buena opción.

Elección de la Herramienta

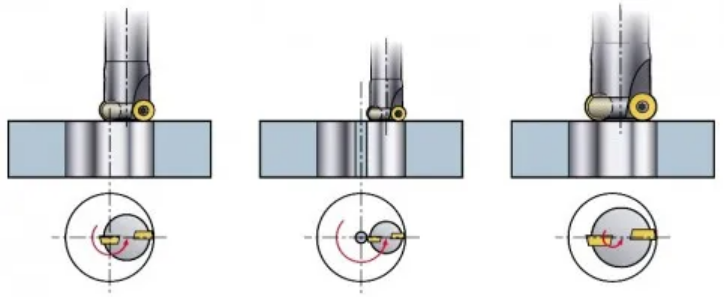

Se suele utilizar haciendo un taladro previo, en caso contrario es importante elegir la herramienta correctamente. Ojo, estos 3 ejemplos son incorrectos:

Según Sandvik lo perfecto es la que tenga justo la mitad del diámetro que el agujero que queramos hacer. Si no vas a taladrar también es importante que la fresa o plato tenga filo en el centro.

Esa es la teoría, ¿Qué ocurre en la práctica?

Que hay que dejar demasía para el acabado. Lo que significa que si tienes un agujero de 40 y pasas un plato de 20, cagaste.

En mi experiencia en el 90% de los casos que he usado esta estrategia es para hacer cabezas de tornillos. Este es el orden que sigo:

- Taladro a la medida que me pidan.

- Hago un semi acabado con demasía de 0.05 – 0.1mm en fondo y pared, usando un plato o fresa de desbaste en helicoidal.

- Paso una fresa frontal que acabe pared y fondo de una pasada.

¿De cuánto hacer el taladro?

Lo más grande que puedas. Cuanto menos material quite el plato, menos se calentará y más fácil será evacuar las virutas.

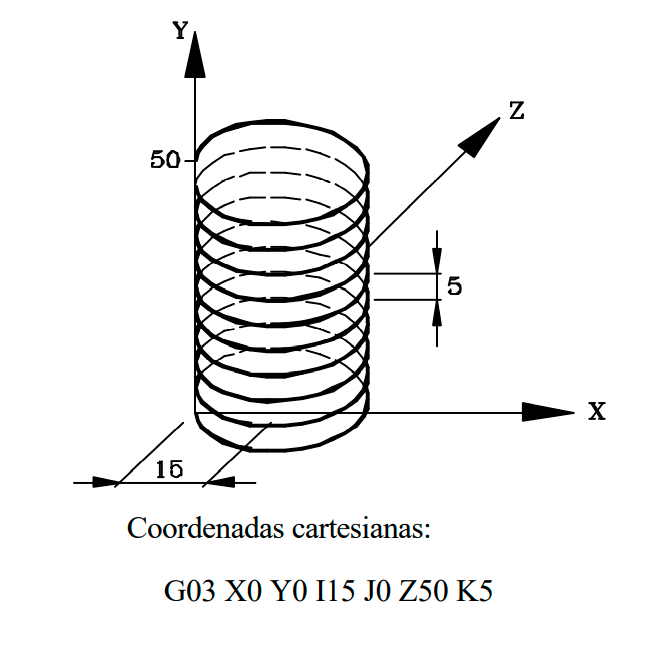

¿Cómo se programa la helicoidal?

Fagor 8055: G2/3 X Y I J Z K

- X Y: Coordenadas donde acabará el arco en XY.

- I: Distancia desde el punto actual al centro en X.

- J: Distancia desde el punto actual al centro en Y.

- Z: Coordenada conde acabará el arco en Z, ojo que no es la profundidad incremental, si no la coordenada absoluta.

- K: Paso por revolución o incremento vertical.

G0 X0 Y0; Punto de Posicionamiento

G0 Z5

G1 Z1

;

G1 G41 X17.5 Y0 F215; Compensación!!

G3 X17.5 Y0 I-17.5 J0 Z-20 K0.3

;

G3 X-17.5 Y0 R17.5; Acabado fondo

G3 X17.5 Y0 R17.5; Acabado fondo

;

G1 G40 X0 Y0; Punto de Pos.

G1 Z5 F500

;

G0 Z100

M30⚠️ Importante compensar la herramienta.

⚠️ Si el agujero no es pasante dejará el fondo con rampa, habrá que añadir más código para acabarlo (Acabado fondo).

⚠️ Recuerda que la Z no es la profundidad si no la posición final absoluta, piensa bien la cota y el signo.

¿Cómo poner bien el avance?

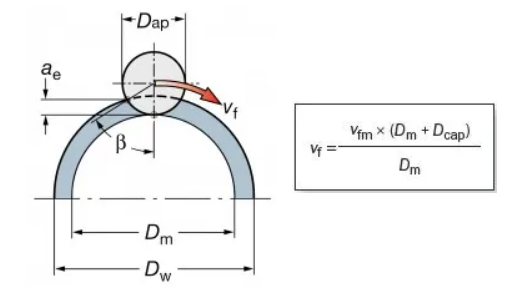

Este punto es CRUCIAL. No es lo mismo hacer una recta que un arco. Quizás esto que vas a ver sea lo más importante de todo.

Cuando programamos un avance este va referido al centro de la herramienta.

Si te fijas en la siguiente imagen el arco no es del mismo radio que el mecanizado que queremos hacer, entonces hay que modificarlo.

Este punto está genial explicado en el vídeo, no se me ocurre como ponerlo mejor con palabras.

Minuto 5:50.

Para un mecanizado exterior también hay que modificar el avance, esta es la fórmula:

Bibliografía

SANDVIK. Fresado de agujeros.

https://www.sandvik.coromant.com/es-es/knowledge/milling/milling-holes-cavities-pockets/pages/default.aspx

SANDVIK. Mecanizado en rampa.

https://www.sandvik.coromant.com/es-es/knowledge/milling/milling-holes-cavities-pockets/pages/ramping.aspx

SANDVIK. Ampliar un agujero a través del fresado.

https://www.sandvik.coromant.com/es-es/knowledge/milling/milling-holes-cavities-pockets/pages/widening-a-hole.aspx